അനോഡൈസിംഗ് അലുമിനിയം ഭാഗങ്ങൾഅവയുടെ നാശന പ്രതിരോധം, ഈട്, സൗന്ദര്യശാസ്ത്രം എന്നിവ വർദ്ധിപ്പിക്കുന്ന ഒരു സാധാരണ ഉപരിതല ചികിത്സയാണ്.ഞങ്ങളുടെ ഷീറ്റ് മെറ്റൽ, സിഎൻസി മെഷീനിംഗ് നിർമ്മാണ പരിശീലനത്തിൽ, ധാരാളം അലുമിനിയം ഭാഗങ്ങൾ ആനോഡൈസ് ചെയ്യേണ്ടതുണ്ട്, രണ്ടുംഅലുമിനിയം ഷീറ്റ് മെറ്റൽ ഭാഗങ്ങൾഒപ്പംഅലുമിനിയം സിഎൻസി മെഷീൻ ചെയ്ത ഭാഗങ്ങൾ. ചിലപ്പോൾ ഉപഭോക്താവ് ഫിനിഷ്ഡ് ഭാഗങ്ങൾ യാതൊരു തകരാറുകളും കൂടാതെ പൂർണ്ണമായി ആവശ്യപ്പെടുന്നു. ആനോഡൈസിംഗ് കോട്ടിംഗ് ഇല്ലാതെ വ്യക്തമായി കാണാവുന്ന കോൺടാക്റ്റ് പോയിന്റുകൾ അവർക്ക് സ്വീകരിക്കാൻ കഴിയില്ല.

എന്നിരുന്നാലും, ഈ സമയത്ത്അലുമിനിയം അനോഡൈസിംഗ്ആനോഡൈസിംഗ് ലായനിയിലേക്ക് പ്രവേശനം ലഭിക്കാത്തതിനാൽ, ഹാംഗിംഗ് ബ്രാക്കറ്റുമായോ ഷെൽഫുമായോ നേരിട്ട് സമ്പർക്കം വരുന്ന ഭാഗം പ്രോസസ്സ്, കോൺടാക്റ്റ് പോയിന്റുകൾ അല്ലെങ്കിൽ പ്രദേശങ്ങൾ ഫലപ്രദമായി ആനോഡൈസ് ചെയ്യാൻ കഴിയില്ല. ആനോഡൈസിംഗ് പ്രക്രിയയുടെ സ്വഭാവവും ഏകീകൃതവും സ്ഥിരതയുള്ളതുമായ ആനോഡൈസ്ഡ് ഉപരിതല ഫിനിഷ് നേടുന്നതിന് ഭാഗവും ആനോഡൈസിംഗ് ലായനിയും തമ്മിലുള്ള തടസ്സമില്ലാത്ത സമ്പർക്കത്തിന്റെ ആവശ്യകതയുമാണ് ഈ പരിമിതിക്ക് കാരണം.

ദിഅനോഡൈസിംഗ് പ്രക്രിയഅലൂമിനിയം ഭാഗങ്ങൾ ഒരു ഇലക്ട്രോലൈറ്റ് ലായനിയിൽ മുക്കി ലായനിയിലൂടെ ഒരു വൈദ്യുത പ്രവാഹം കടത്തിവിട്ട് അലൂമിനിയം പ്രതലത്തിൽ ഒരു ഓക്സൈഡ് പാളി സൃഷ്ടിക്കുന്നതാണ് ഈ ഓക്സൈഡ് പാളിയുടെ സവിശേഷ ഗുണങ്ങൾ നൽകുന്നത്.അനോഡൈസ്ഡ് അലുമിനിയം, മെച്ചപ്പെട്ട നാശന പ്രതിരോധം, മെച്ചപ്പെട്ട ഈട്, ഡൈ കളറിംഗ് സ്വീകരിക്കാനുള്ള കഴിവ് എന്നിവ പോലുള്ളവ.

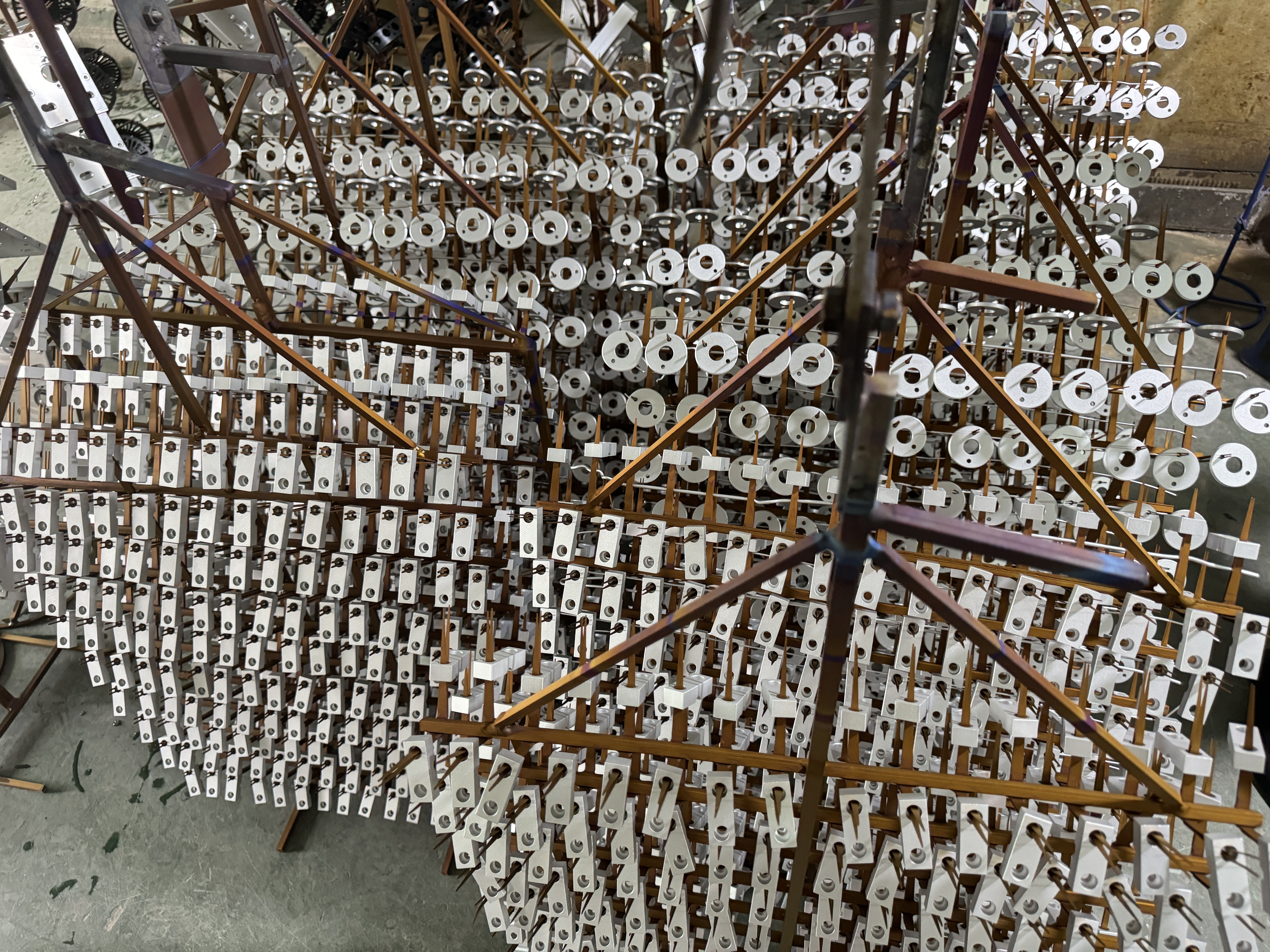

എന്നിരുന്നാലും, ഒരു ഹാംഗിംഗ് ബ്രാക്കറ്റ് അല്ലെങ്കിൽ റാക്ക് ഉപയോഗിച്ച് ഭാഗങ്ങൾ ആനോഡൈസ് ചെയ്യുമ്പോൾ, ഭാഗം ബ്രാക്കറ്റുമായി നേരിട്ട് സമ്പർക്കത്തിൽ വരുന്ന കോൺടാക്റ്റ് പോയിന്റുകൾ ആനോഡൈസിംഗ് ലായനിയിൽ നിന്ന് സംരക്ഷിക്കപ്പെടുന്നു.അതിനാൽ, ഈ കോൺടാക്റ്റ് പോയിന്റുകൾ ബാക്കിയുള്ള ഭാഗങ്ങളുടെ അതേ ആനോഡൈസിംഗ് പ്രക്രിയയ്ക്ക് വിധേയമാകുന്നില്ല, ഇത് ആനോഡൈസേഷനുശേഷം തൂങ്ങിക്കിടക്കുന്ന പാടുകളോ അടയാളങ്ങളോ ഉണ്ടാക്കുന്നു.

ഈ പ്രശ്നം പരിഹരിക്കുന്നതിനും സസ്പെൻഷൻ പോയിന്റുകളുടെ ദൃശ്യപരത കുറയ്ക്കുന്നതിനും, സസ്പെൻഷൻ ബ്രാക്കറ്റുകളുടെ രൂപകൽപ്പനയും സ്ഥാനവും ശ്രദ്ധാപൂർവ്വം പരിഗണിക്കേണ്ടതുണ്ട്, അതുപോലെ തന്നെ അനോഡൈസിംഗിന് ശേഷമുള്ള ഫിനിഷിംഗ് സാങ്കേതികതകളും.കുറഞ്ഞ ഉപരിതല വിസ്തീർണ്ണവും തന്ത്രപരമായ പ്ലെയ്സ്മെന്റും ഉള്ള സസ്പെൻഷൻ ബ്രാക്കറ്റുകൾ തിരഞ്ഞെടുക്കുന്നത് ആനോഡൈസ് ചെയ്ത ഭാഗത്തിന്റെ അന്തിമ രൂപത്തിൽ കോൺടാക്റ്റ് പോയിന്റുകളുടെ സ്വാധീനം കുറയ്ക്കാൻ സഹായിക്കും. കൂടാതെ, ഹാംഗിംഗ് പോയിന്റുകളുടെ ദൃശ്യപരത കുറയ്ക്കുന്നതിനും കൂടുതൽ ഏകീകൃത ആനോഡൈസ്ഡ് ഉപരിതല ഫിനിഷ് നേടുന്നതിനും ലൈറ്റ് സാൻഡിംഗ്, പോളിഷിംഗ് അല്ലെങ്കിൽ ലോക്കൽ ആനോഡൈസിംഗ് മോഡിഫിക്കേഷനുകൾ പോലുള്ള പോസ്റ്റ്-അനോഡൈസേഷൻ പ്രക്രിയകൾ ഉപയോഗിക്കാം.

അലുമിനിയം അനോഡൈസിംഗ് പ്രക്രിയയിൽ കോൺടാക്റ്റ് പോയിന്റുകൾ ആനോഡൈസ് ചെയ്യാൻ കഴിയാത്തതിന്റെ കാരണം തൂങ്ങിക്കിടക്കുന്ന ബ്രാക്കറ്റോ ഷെൽഫോ മൂലമുണ്ടാകുന്ന ശാരീരിക തടസ്സമാണ്. ചിന്തനീയമായ രൂപകൽപ്പനയും ഫിനിഷിംഗ് തന്ത്രങ്ങളും നടപ്പിലാക്കുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് ആനോഡൈസ്ഡ് അലുമിനിയം ഭാഗങ്ങളുടെ മൊത്തത്തിലുള്ള ഗുണനിലവാരത്തിലും രൂപത്തിലും കോൺടാക്റ്റ് പോയിന്റുകളുടെ സ്വാധീനം കുറയ്ക്കാൻ കഴിയും.

ഈ ലേഖനത്തിന്റെ ഉദ്ദേശ്യം ആനോഡൈസ്ഡ് സസ്പെൻഷൻ ബ്രാക്കറ്റുകളുടെ തിരഞ്ഞെടുപ്പ്, ഹാംഗിംഗ് പോയിന്റുകൾ കുറയ്ക്കുന്നതിനുള്ള തന്ത്രങ്ങൾ, ഒരു പെർഫെക്റ്റ് ആനോഡൈസ്ഡ് പ്രതലം ഉറപ്പാക്കുന്നതിനുള്ള സാങ്കേതിക വിദ്യകൾ എന്നിവ പര്യവേക്ഷണം ചെയ്യുക എന്നതാണ്.

ശരിയായ സസ്പെൻഷൻ ബ്രാക്കറ്റ് തിരഞ്ഞെടുക്കുക:

ഒരു ആനോഡൈസ്ഡ് സസ്പെൻഷൻ ബ്രാക്കറ്റ് തിരഞ്ഞെടുക്കുമ്പോൾ, ഇനിപ്പറയുന്ന ഘടകങ്ങൾ പരിഗണിക്കേണ്ടത് പ്രധാനമാണ്:

1. മെറ്റീരിയൽ അനുയോജ്യത: ടൈറ്റാനിയം അല്ലെങ്കിൽ അലുമിനിയം പോലുള്ള ആനോഡൈസിംഗ് പ്രക്രിയയുമായി പൊരുത്തപ്പെടുന്ന ഒരു മെറ്റീരിയൽ കൊണ്ടാണ് സസ്പെൻഷൻ ബ്രാക്കറ്റ് നിർമ്മിച്ചിരിക്കുന്നതെന്ന് ഉറപ്പാക്കുക. ഇത് ആനോഡൈസ് ചെയ്ത പ്രതലത്തിന്റെ ഗുണനിലവാരത്തെ ബാധിച്ചേക്കാവുന്ന പ്രതികൂല പ്രതികരണങ്ങളെ തടയുന്നു.

2. രൂപകൽപ്പനയും ജ്യാമിതിയും:ഭാഗവുമായുള്ള സമ്പർക്ക പോയിന്റുകൾ കുറയ്ക്കുന്നതിനും ദൃശ്യമായ അടയാളങ്ങൾ അവശേഷിപ്പിക്കുന്നതിനുള്ള സാധ്യത കുറയ്ക്കുന്നതിനുമാണ് സസ്പെൻഷൻ ബ്രാക്കറ്റിന്റെ രൂപകൽപ്പന തിരഞ്ഞെടുത്തിരിക്കുന്നത്. ഭാഗവുമായി സമ്പർക്കം സ്ഥാപിക്കുന്നതിന് മിനുസമാർന്നതും വൃത്താകൃതിയിലുള്ളതുമായ അരികുകളും കുറഞ്ഞ ഉപരിതല വിസ്തീർണ്ണവുമുള്ള ബ്രാക്കറ്റുകൾ ഉപയോഗിക്കുന്നത് പരിഗണിക്കുക.

3. താപ പ്രതിരോധം:അനോഡൈസിംഗിൽ ഉയർന്ന താപനില ഉൾപ്പെടുന്നു, അതിനാൽ സസ്പെൻഷൻ ബ്രാക്കറ്റിന് വളച്ചൊടിക്കുകയോ രൂപഭേദം വരുത്തുകയോ ചെയ്യാതെ ചൂടിനെ നേരിടാൻ കഴിയണം.

തൂക്കിയിടുന്ന പോയിന്റുകൾ കുറയ്ക്കുക:

ആനോഡൈസ്ഡ് അലുമിനിയം ഭാഗങ്ങളിൽ തൂങ്ങിക്കിടക്കുന്ന പാടുകൾ ഉണ്ടാകുന്നത് കുറയ്ക്കുന്നതിന്, ഇനിപ്പറയുന്ന സാങ്കേതിക വിദ്യകൾ ഉപയോഗിക്കാം:

1. തന്ത്രപരമായ പ്ലേസ്മെന്റ്: സസ്പെൻഷൻ ബ്രാക്കറ്റുകൾ ശ്രദ്ധാപൂർവ്വം സ്ഥാപിക്കുക, അങ്ങനെ ഉണ്ടാകുന്ന ഏതെങ്കിലും അടയാളങ്ങൾ വ്യക്തമല്ലാത്ത സ്ഥലങ്ങളിലാണെന്ന് ഉറപ്പാക്കുക അല്ലെങ്കിൽ തുടർന്നുള്ള അസംബ്ലി അല്ലെങ്കിൽ ഫിനിഷിംഗ് പ്രക്രിയകളിൽ എളുപ്പത്തിൽ മറയ്ക്കാൻ കഴിയും. ഭാഗങ്ങളുടെ ഉപരിതലം സംരക്ഷിക്കുന്നതിനായി ബ്രാക്കറ്റുകളിൽ നിന്ന് ഭാഗങ്ങൾ എടുക്കുമ്പോഴും ശ്രദ്ധിക്കേണ്ടതുണ്ട്.

2. മാസ്കിംഗ്: നിർണായകമായ പ്രതലങ്ങളോ തൂങ്ങിക്കിടക്കുന്ന പോയിന്റുകൾ ഉണ്ടാകാൻ സാധ്യതയുള്ള ഭാഗങ്ങളോ മറയ്ക്കുന്നതിനോ സംരക്ഷിക്കുന്നതിനോ മാസ്കിംഗ് ടെക്നിക്കുകൾ ഉപയോഗിക്കുക. സസ്പെൻഷൻ ബ്രാക്കറ്റുമായുള്ള സമ്പർക്കത്തിൽ നിന്ന് പ്രത്യേക പ്രദേശങ്ങളെ സംരക്ഷിക്കുന്നതിന് പ്രത്യേക ടേപ്പുകൾ, പ്ലഗുകൾ അല്ലെങ്കിൽ കോട്ടിംഗുകൾ ഉപയോഗിക്കുന്നത് ഇതിൽ ഉൾപ്പെട്ടേക്കാം.

3. ഉപരിതല തയ്യാറെടുപ്പ്: അനോഡൈസ് ചെയ്യുന്നതിനുമുമ്പ്, ഭാഗത്തിന്റെ മൊത്തത്തിലുള്ള രൂപഭാവത്തിൽ ശേഷിക്കുന്ന ഏതെങ്കിലും തൂങ്ങിക്കിടക്കുന്ന പോയിന്റുകൾ മറയ്ക്കാനോ കൂട്ടിച്ചേർക്കാനോ സഹായിക്കുന്നതിന് ഒരു ഉപരിതല ചികിത്സ അല്ലെങ്കിൽ ഉപരിതല ചികിത്സ പ്രയോഗിക്കുന്നത് പരിഗണിക്കുക.

ഒരു മികച്ച ആനോഡൈസ്ഡ് ഫിനിഷ് ഉറപ്പാക്കുക:

ആനോഡൈസിംഗിന് ശേഷം, ശേഷിക്കുന്ന സസ്പെൻഷൻ പോയിന്റുകൾക്കായി ഭാഗം പരിശോധിക്കുകയും ആവശ്യാനുസരണം തിരുത്തൽ നടപടികൾ സ്വീകരിക്കുകയും വേണം. ഇതിൽ ഏതെങ്കിലും അപൂർണതകളുടെ ദൃശ്യപരത ഇല്ലാതാക്കുന്നതിനോ കുറയ്ക്കുന്നതിനോ ലൈറ്റ് സാൻഡിംഗ്, പോളിഷിംഗ് അല്ലെങ്കിൽ ലോക്കൽ ആനോഡൈസിംഗ് മോഡിഫിക്കേഷനുകൾ പോലുള്ള പോസ്റ്റ്-പ്രോസസ്സിംഗ് ടെക്നിക്കുകൾ ഉൾപ്പെട്ടേക്കാം.

ചുരുക്കത്തിൽ, ഫിക്സഡ് ബ്രാക്കറ്റുകളുള്ള അലുമിനിയം ഭാഗങ്ങളിൽ സുഗമമായ ആനോഡൈസ്ഡ് ഫിനിഷ് നേടുന്നതിന് ബ്രാക്കറ്റ് തിരഞ്ഞെടുക്കൽ, തന്ത്രപരമായ പ്ലേസ്മെന്റ്, പോസ്റ്റ്-ആനോഡൈസേഷൻ പരിശോധന, പുനർനിർമ്മാണ പ്രക്രിയകൾ എന്നിവ ശ്രദ്ധാപൂർവ്വം പരിഗണിക്കേണ്ടതുണ്ട്. ഈ രീതികൾ നടപ്പിലാക്കുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് ഹാംഗിംഗ് പോയിന്റുകളുടെ സാന്നിധ്യം കുറയ്ക്കാനും ആനോഡൈസ്ഡ് ഭാഗങ്ങൾ ഉയർന്ന നിലവാരവും സൗന്ദര്യാത്മക മാനദണ്ഡങ്ങളും പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കാനും കഴിയും.

പോസ്റ്റ് സമയം: മെയ്-20-2024