ഷോട്ട് ടേൺഅറൗണ്ട് ഉള്ള കസ്റ്റം പ്രിസിഷൻ CNC മെഷീൻ ചെയ്ത ടൈറ്റാനിയം ഭാഗങ്ങൾ

ബുദ്ധിമുട്ടുകൾസിഎൻസിടൈറ്റാനിയം അലോയ് ഭാഗങ്ങളുടെ മെഷീനിംഗും അനോഡൈസിംഗും

സിഎൻസി മെഷീനിംഗ്ടൈറ്റാനിയം ലോഹസങ്കരങ്ങളുടെ നിർമ്മാണം അവയുടെ അന്തർലീനമായ ഗുണങ്ങൾ കാരണം നിരവധി വെല്ലുവിളികൾ ഉയർത്തുന്നു. ഉയർന്ന ശക്തി-ഭാര അനുപാതം, നാശന പ്രതിരോധം, ജൈവ പൊരുത്തക്കേട് എന്നിവയ്ക്ക് ടൈറ്റാനിയം പേരുകേട്ടതാണ്, ഇത് എയ്റോസ്പേസ്, മെഡിക്കൽ, ഓട്ടോമോട്ടീവ് ആപ്ലിക്കേഷനുകൾക്ക് ഒരു ജനപ്രിയ തിരഞ്ഞെടുപ്പാക്കി മാറ്റുന്നു. എന്നിരുന്നാലും, ഇതേ സ്വഭാവസവിശേഷതകൾ യന്ത്രവൽക്കരണ പ്രക്രിയയെയും സങ്കീർണ്ണമാക്കുന്നു.

പ്രോസസ്സിംഗ് വെല്ലുവിളികൾ

1. ടൂൾ വെയർ:ടൈറ്റാനിയം അലോയ്കൾ ഉരച്ചിലുകൾക്ക് കാരണമാകുമെന്ന് അറിയപ്പെടുന്നുവേഗത്തിലുള്ള ഉപകരണ തേയ്മാനംടൈറ്റാനിയത്തിന്റെ ഉയർന്ന ശക്തി കാരണം, അതിൽ ഉൾപ്പെടുന്ന സമ്മർദ്ദങ്ങളെ നേരിടാൻ കാർബൈഡുകൾ അല്ലെങ്കിൽ സെറാമിക്സ് പോലുള്ള നൂതന വസ്തുക്കളിൽ നിന്ന് കട്ടിംഗ് ഉപകരണങ്ങൾ നിർമ്മിക്കേണ്ടതുണ്ട്. ഈ വസ്തുക്കൾ ഉപയോഗിച്ചാലും, മൃദുവായ ലോഹങ്ങൾ പ്രോസസ്സ് ചെയ്യുമ്പോൾ ഉപയോഗിക്കുന്നതിനേക്കാൾ ഉപകരണത്തിന്റെ ആയുസ്സ് ഗണ്യമായി കുറയും.

2. ചൂട്:ടൈറ്റാനിയത്തിന് കുറഞ്ഞ താപ ചാലകതയുണ്ട്, അതായത് പ്രോസസ്സിംഗ് സമയത്ത് ഉണ്ടാകുന്ന താപം പെട്ടെന്ന് ഇല്ലാതാകുന്നില്ല. ഇത് വർക്ക്പീസിന്റെയും കട്ടിംഗ് ടൂളിന്റെയും താപ രൂപഭേദം വരുത്തുന്നു, ഇത് മോശം ഉപരിതല ഫിനിഷിനും ഡൈമൻഷണൽ കൃത്യതയില്ലായ്മയ്ക്കും കാരണമാകുന്നു. ഉയർന്ന മർദ്ദമുള്ള കൂളിംഗ് സിസ്റ്റങ്ങളുടെ ഉപയോഗം പോലുള്ള ഫലപ്രദമായ കൂളിംഗ് തന്ത്രങ്ങൾ ഈ പ്രശ്നം ലഘൂകരിക്കുന്നതിന് നിർണായകമാണ്.

3. ചിപ്പ് രൂപീകരണം:മെഷീനിംഗ് സമയത്ത് ടൈറ്റാനിയം ചിപ്പുകൾ രൂപപ്പെടുന്ന രീതിയും പ്രശ്നങ്ങൾക്ക് കാരണമാകും. തുടർച്ചയായ ചിപ്പുകൾ ഉത്പാദിപ്പിക്കുന്ന മൃദുവായ ലോഹങ്ങളിൽ നിന്ന് വ്യത്യസ്തമായി, ടൈറ്റാനിയം സാധാരണയായി ചെറുതും നേർത്തതുമായ ചിപ്പുകൾ ഉത്പാദിപ്പിക്കുന്നു, ഇത് ഉപകരണവുമായോ വർക്ക്പീസുമായോ കുരുങ്ങാൻ സാധ്യതയുണ്ട്, ഇത് മെഷീനിംഗ് പ്രക്രിയയെ കൂടുതൽ സങ്കീർണ്ണമാക്കുന്നു.

4. മെഷീനിംഗ് പാരാമീറ്ററുകൾ:ശരിയായ കട്ടിംഗ് വേഗത, ഫീഡ് റേറ്റ്, കട്ടിന്റെ ആഴം എന്നിവ തിരഞ്ഞെടുക്കുന്നത് നിർണായകമാണ്. അമിതമായി ആക്രമണാത്മകമായ പാരാമീറ്ററുകൾ ടൂൾ പരാജയത്തിലേക്ക് നയിച്ചേക്കാം, അതേസമയം വളരെ യാഥാസ്ഥിതികമായ ക്രമീകരണങ്ങൾ കാര്യക്ഷമമല്ലാത്ത മെഷീനിംഗിനും വർദ്ധിച്ച ഉൽപാദന സമയത്തിനും കാരണമാകും. മികച്ച ബാലൻസ് കണ്ടെത്തുന്നതിന് വിപുലമായ അനുഭവവും പരിശോധനയും ആവശ്യമാണ്.

5. വർക്ക്പീസ് ഹോൾഡിംഗ്:ടൈറ്റാനിയത്തിന് ഇലാസ്തികതയുടെ മോഡുലസ് കുറവാണ്, അതായത് സമ്മർദ്ദത്തിൽ അത് രൂപഭേദം വരുത്തും, ഇത് വർക്ക്പീസ് ഹോൾഡിംഗ് ഒരു വെല്ലുവിളിയാക്കുന്നു. മെഷീനിംഗ് സമയത്ത് ഭാഗങ്ങൾ സ്ഥിരതയുള്ളതായി ഉറപ്പാക്കാൻ പ്രത്യേക ഫിക്ചറുകളും ക്ലാമ്പിംഗ് രീതികളും പലപ്പോഴും ആവശ്യമാണ്, ഇത് പ്രക്രിയയ്ക്ക് സങ്കീർണ്ണതയും ചെലവും വർദ്ധിപ്പിക്കും.

അനോഡൈസിംഗ് ചലഞ്ച്

ശേഷംസിഎൻസിമെഷീനിംഗ് പൂർത്തിയായി, ടൈറ്റാനിയം അലോയ് അനോഡൈസ് ചെയ്യുന്നത് നിർമ്മാണ പ്രക്രിയയെ കൂടുതൽ സങ്കീർണ്ണമാക്കുന്നു.അനോഡൈസിംഗ്ഒരു ഇലക്ട്രോകെമിക്കൽ പ്രക്രിയയാണ്, ഇത് നാശന പ്രതിരോധം വർദ്ധിപ്പിക്കുകയും മനോഹരമായ ഒരു ഫിനിഷ് നൽകുകയും ചെയ്യുന്നു. എന്നിരുന്നാലും, ടൈറ്റാനിയം അനോഡൈസിംഗ് ചെയ്യുന്നതിന് അതിന്റേതായ ബുദ്ധിമുട്ടുകൾ ഉണ്ട്.

1. ഉപരിതല തയ്യാറാക്കൽ:അനോഡൈസ് ചെയ്യുന്നതിന് മുമ്പ് ടൈറ്റാനിയത്തിന്റെ ഉപരിതലം ശ്രദ്ധാപൂർവ്വം തയ്യാറാക്കണം. എണ്ണ അല്ലെങ്കിൽ സംസ്കരണ അവശിഷ്ടങ്ങൾ പോലുള്ള ഏതെങ്കിലും മാലിന്യങ്ങൾ ആനോഡൈസ്ഡ് പാളിയുടെ മോശം ഒട്ടിപ്പിടലിന് കാരണമാകും. ഇതിന് പലപ്പോഴും അൾട്രാസോണിക് ക്ലീനിംഗ് അല്ലെങ്കിൽ കെമിക്കൽ എച്ചിംഗ് പോലുള്ള അധിക ക്ലീനിംഗ് പ്രക്രിയകൾ ആവശ്യമാണ്, ഇത് ഉൽപാദന സമയവും ചെലവും വർദ്ധിപ്പിക്കുന്നു.

2. അനോഡൈസിംഗ് പ്രക്രിയ നിയന്ത്രണം:ടൈറ്റാനിയത്തിന്റെ അനോഡൈസിംഗ് പ്രക്രിയ വോൾട്ടേജ്, താപനില, ഇലക്ട്രോലൈറ്റ് ഘടന എന്നിവയുൾപ്പെടെ വിവിധ പാരാമീറ്ററുകളോട് സംവേദനക്ഷമമാണ്. ഒരു ഏകീകൃത അനോഡൈസ്ഡ് പാളി നേടുന്നതിന് ഈ വേരിയബിളുകളുടെ കൃത്യമായ നിയന്ത്രണം ആവശ്യമാണ്. വ്യതിയാനങ്ങൾ നിറത്തിലും കനത്തിലും പൊരുത്തക്കേടുകൾക്ക് കാരണമാകും, ഇത് ഉയർന്ന കൃത്യതയുള്ള ആപ്ലിക്കേഷനുകളിൽ അസ്വീകാര്യമാണ്.

3. വർണ്ണ സ്ഥിരത:ആനോഡൈസ് ചെയ്ത പാളിയുടെ കനം അനുസരിച്ച് ആനോഡൈസ് ചെയ്ത ടൈറ്റാനിയത്തിന് വ്യത്യസ്ത നിറങ്ങൾ നൽകാൻ കഴിയും. എന്നിരുന്നാലും, ഉപരിതല ഫിനിഷിലും കനത്തിലും ഉള്ള വ്യത്യാസങ്ങൾ കാരണം ഒന്നിലധികം ഭാഗങ്ങളിൽ സ്ഥിരമായ നിറം നേടുന്നത് വെല്ലുവിളി നിറഞ്ഞതായിരിക്കും. സൗന്ദര്യാത്മക ഏകത നിർണായകമായ ആപ്ലിക്കേഷനുകൾക്ക് ഈ പൊരുത്തക്കേട് പ്രശ്നമുണ്ടാക്കാം.

4. അനോഡൈസിംഗിനു ശേഷമുള്ള ചികിത്സ:അനോഡൈസിംഗിന് ശേഷം, അനോഡൈസ് ചെയ്ത പാളിയുടെ പ്രകടനം വർദ്ധിപ്പിക്കുന്നതിന് അധിക ചികിത്സകൾ ആവശ്യമായി വന്നേക്കാം. ഇവയിൽ സീലിംഗ് പ്രക്രിയകൾ ഉൾപ്പെട്ടേക്കാം, ഇത് വർക്ക്ഫ്ലോയെ കൂടുതൽ സങ്കീർണ്ണമാക്കുകയും ഉൽപാദന സമയം വർദ്ധിപ്പിക്കുകയും ചെയ്യും.

ഉപസംഹാരമായി

സിഎൻസി മെഷീനിംഗും തുടർന്നുള്ള ടൈറ്റാനിയം അലോയ്കളുടെ അനോഡൈസിംഗും പ്രത്യേക അറിവ്, ഉപകരണങ്ങൾ, സാങ്കേതികവിദ്യ എന്നിവ ആവശ്യമുള്ള സങ്കീർണ്ണമായ പ്രക്രിയകളാണ്. ഉപകരണങ്ങളുടെ തേയ്മാനം, താപ ഉൽപ്പാദനം, ചിപ്പ് രൂപീകരണം തുടങ്ങിയ മെഷീനിംഗുമായി ബന്ധപ്പെട്ട വെല്ലുവിളികളും ആനോഡൈസിംഗിന്റെ സങ്കീർണ്ണതകളും ശ്രദ്ധാപൂർവ്വമായ ആസൂത്രണത്തിന്റെയും നിർവ്വഹണത്തിന്റെയും ആവശ്യകതയെ ഊന്നിപ്പറയുന്നു. വ്യവസായങ്ങളിലുടനീളം ഉയർന്ന പ്രകടനമുള്ള ടൈറ്റാനിയം ഘടകങ്ങളുടെ ആവശ്യം വർദ്ധിച്ചുകൊണ്ടിരിക്കുന്നതിനാൽ, കർശനമായ ഗുണനിലവാര, പ്രകടന മാനദണ്ഡങ്ങൾ പാലിക്കാൻ ലക്ഷ്യമിടുന്ന നിർമ്മാതാക്കൾക്ക് ഈ ബുദ്ധിമുട്ടുകൾ മറികടക്കേണ്ടത് നിർണായകമാണ്.

14 വർഷത്തിലേറെ പരിചയമുള്ള HY മെറ്റൽസ്, CNC മെഷീനിംഗിൽ വിദഗ്ദ്ധരാണ്, ഉയർന്ന കൃത്യതയോടും നല്ല നിലവാരത്തോടും കൂടി ഞങ്ങൾ ധാരാളം ടൈറ്റാനിയം ഭാഗങ്ങൾ മെഷീൻ ചെയ്തു.

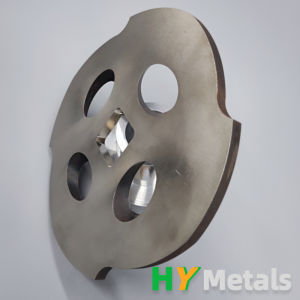

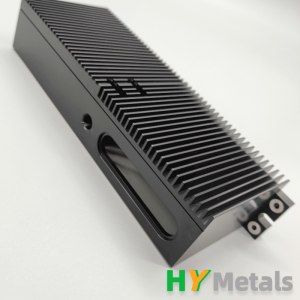

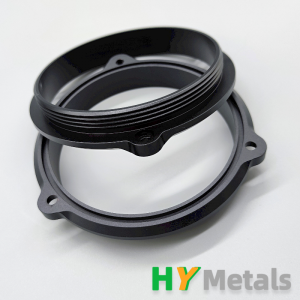

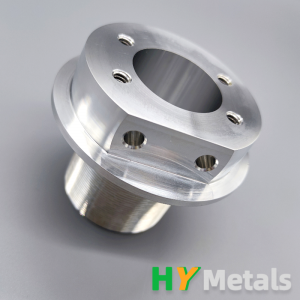

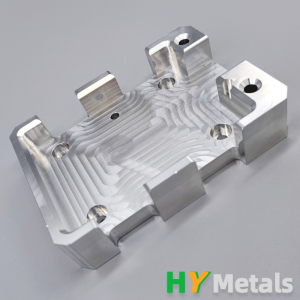

ഇതാ ചില പുതുമുഖങ്ങൾസിഎൻസി മെഷീൻ ചെയ്ത ടൈറ്റാനിയം ഭാഗങ്ങൾഎച്ച്.വൈ മെറ്റൽസ് നിർമ്മിച്ചത്.

HY ലോഹങ്ങൾനൽകുകഒരു സ്റ്റോപ്പ്ഇഷ്ടാനുസൃത നിർമ്മാണ സേവനങ്ങൾ ഉൾപ്പെടെഷീറ്റ് മെറ്റൽ നിർമ്മാണം ഒപ്പംസിഎൻസി മെഷീനിംഗ്, 14 വർഷത്തെ പരിചയവും8 പൂർണ്ണമായും ഉടമസ്ഥതയിലുള്ള സൗകര്യങ്ങൾ.

മികച്ചത്ഗുണമേന്മനിയന്ത്രണം,ചെറുത്ടേൺ എറൗണ്ട്,മികച്ചത്ആശയവിനിമയം.

നിങ്ങളുടെ RFQ ഇതുപയോഗിച്ച് അയയ്ക്കുകവിശദമായ ഡ്രോയിംഗുകൾഇന്ന്. എത്രയും വേഗം ഞങ്ങൾ നിങ്ങൾക്കായി ക്വട്ടേഷൻ നൽകും.

വീചാറ്റ്:നാ09260838

പറയുക:+86 15815874097

ഇമെയിൽ:susanx@hymetalproducts.com